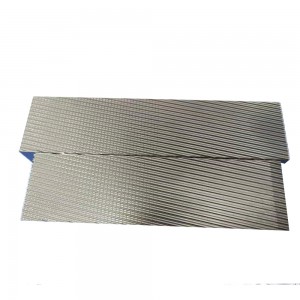

సర్దుబాటు చేయగల హెక్స్ థ్రెడింగ్ డైస్

మా డైస్ని ఉపయోగించి థ్రెడ్ రోలింగ్ ప్రక్రియ సమర్థవంతంగా మరియు అతుకులుగా ఉంటుంది.పుష్ సాధనాన్ని ఉపయోగించడం ద్వారా, ఫ్లాట్ డైస్ల మధ్య వర్క్పీస్ చొప్పించబడుతుంది మరియు థ్రెడ్ ఒకే వర్కింగ్ స్ట్రోక్లో ఏర్పడుతుంది.ఈ క్రమబద్ధీకరించబడిన ప్రక్రియ ఉత్పాదకతను పెంచడమే కాకుండా స్థిరమైన మరియు ఖచ్చితమైన థ్రెడింగ్ ఫలితాలను నిర్ధారిస్తుంది.

వారి అసాధారణమైన పనితీరుతో పాటు, మా థ్రెడ్ రోలింగ్ ఫ్లాట్ డైస్ ఉపయోగించడం మరియు నిర్వహించడం సులభం.ధృడమైన నిర్మాణం మరియు అధిక-నాణ్యత పదార్థాలు దీర్ఘాయువు మరియు దుస్తులు నిరోధకతను నిర్ధారిస్తాయి, నాణ్యతపై రాజీ పడకుండా దీర్ఘకాలిక వినియోగాన్ని అనుమతిస్తుంది.

| అంశం | పరామితి |

| మూల ప్రదేశం | గ్వాంగ్డాంగ్, చైనా |

| బ్రాండ్ పేరు | నిసున్ |

| మెటీరియల్ | DC53, SKH-9 |

| ఓరిమి: | 0.001మి.మీ |

| కాఠిన్యం: | సాధారణంగా HRC 62-66, పదార్థంపై ఆధారపడి ఉంటుంది |

| కొరకు వాడబడినది | ట్యాపింగ్ స్క్రూలు, మెషిన్ స్క్రూలు, వుడ్ స్క్రూలు, హై-లో స్క్రూలు,కాంక్రీట్ స్క్రూలు, ప్లాస్టార్ బోర్డ్ స్క్రూలు మరియు మొదలైనవి |

| ముగించు: | హైలీ మిర్రర్ పాలిష్ ఫినిషింగ్ 6-8 మైక్రో. |

| ప్యాకింగ్ | PP+చిన్న పెట్టె మరియు కార్టన్ |

అచ్చు భాగాలను క్రమం తప్పకుండా నిర్వహించడం అచ్చు యొక్క జీవితంపై గొప్ప ప్రభావాన్ని చూపుతుంది.

ప్రశ్న: ఈ భాగాలను ఉపయోగిస్తున్నప్పుడు మనం ఎలా నిర్వహించాలి?

దశ 1.క్రమ వ్యవధిలో వ్యర్థాలను స్వయంచాలకంగా తొలగించే వాక్యూమ్ మెషీన్ ఉందని నిర్ధారించుకోండి.వ్యర్థాలను బాగా తొలగిస్తే, పంచ్ యొక్క విచ్ఛిన్నం రేటు తక్కువగా ఉంటుంది.

దశ 2.నూనె యొక్క సాంద్రత సరైనదని, చాలా అంటుకునే లేదా పలుచన కాకుండా చూసుకోండి.

దశ 3. డై మరియు డై ఎడ్జ్లో దుస్తులు సమస్య ఉంటే, దానిని ఉపయోగించడం ఆపివేసి, సమయానికి పాలిష్ చేయండి, లేకుంటే అది అరిగిపోతుంది మరియు త్వరగా డై ఎడ్జ్ను విస్తరిస్తుంది మరియు డై మరియు భాగాల జీవితాన్ని తగ్గిస్తుంది.

దశ 4. అచ్చు యొక్క జీవితాన్ని నిర్ధారించడానికి, స్ప్రింగ్ దెబ్బతినకుండా మరియు అచ్చు వినియోగాన్ని ప్రభావితం చేయకుండా నిరోధించడానికి వసంతాన్ని కూడా క్రమం తప్పకుండా మార్చాలి.

1.డ్రాయింగ్ల నిర్ధారణ ----మేము కస్టమర్ నుండి డ్రాయింగ్లు లేదా నమూనాలను పొందుతాము.

2.కొటేషన్ ----మేము కస్టమర్ డ్రాయింగ్ల ప్రకారం కోట్ చేస్తాము.

3.అచ్చులు/నమూనాలను తయారు చేయడం----మేము కస్టమర్ యొక్క అచ్చు ఆర్డర్లపై అచ్చులు లేదా నమూనాలను తయారు చేస్తాము.

4.నమూనాలను తయారు చేయడం---మేము అసలు నమూనాను తయారు చేయడానికి అచ్చును ఉపయోగిస్తాము, ఆపై దానిని నిర్ధారణ కోసం కస్టమర్కు పంపుతాము.

5.మాస్ ప్రొడక్షన్ ----కస్టమర్ యొక్క నిర్ధారణ మరియు ఆర్డర్ పొందిన తర్వాత మేము బల్క్ ప్రొడక్షన్ చేస్తాము.

6.ఉత్పత్తి తనిఖీ----మేము మా ఇన్స్పెక్టర్ల ద్వారా ఉత్పత్తులను తనిఖీ చేస్తాము లేదా పూర్తయిన తర్వాత కస్టమర్లు వాటిని మాతో తనిఖీ చేయనివ్వండి.

7.షిప్మెంట్---- తనిఖీ ఫలితం సరే మరియు కస్టమర్ ధృవీకరించిన తర్వాత మేము కస్టమర్కు వస్తువులను రవాణా చేస్తాము.